Descubre el fascinante mundo del cálculo de paso de rosca con IA, asegurando precisión, durabilidad y eficiencia en ensamblajes complejos.

Incluye fórmulas, casos reales y tablas detalladas, optimizando procesos mecánicos globalmente gracias a nuestra calculadora inteligente y sus sugerencias adaptativas.

Calculadora de paso de rosca con inteligencia artificial (IA):

Preguntas ejemplo para el CHAT con IA:

- Ejemplo 1: «Calcular paso de rosca para un tornillo M12 con paso nominal 1.75 mm.»

- Ejemplo 2: «Determinar diámetro de paso y diámetro menor para una rosca M16x2.»

- Ejemplo 3: «Conversión de paso para rosca UNF 3/8-24 con tolerancias industriales.»

- Ejemplo 4: «Optimización de parámetros en cálculo de rosca para componentes automotrices.»

¿Qué es el Paso de Rosca?

El paso de rosca es la distancia que existe entre las crestas de dos hilos consecutivos en una rosca.

En sistemas métricos, se expresa en milímetros (mm), mientras que en sistemas imperiales se mide en hilos por pulgada (TPI, por sus siglas en inglés).

Conocer esta característica es vital para asegurar un ajuste preciso y eficaz en un ensamblaje roscado.

Tipos de Rosca: Métrica vs. Imperial

- Rosca Métrica (ISO)

Utilizada en la mayoría de países, se expresa en milímetros tanto para el diámetro nominal como para el paso. Por ejemplo, un tornillo M6 x 1.0 significa que el diámetro nominal es 6 mm y el paso es de 1.0 mm. - Rosca Imperial (UNC, UNF, etc.)

Empleada ampliamente en Estados Unidos, se indica en pulgadas o en hilos por pulgada (TPI). Un tornillo 1/4″-20 UNC significa que el diámetro es 1/4″ y tiene 20 hilos por pulgada.

Cómo Medir el Paso de Rosca

- Uso de un Galga de Roscas o Peine de Roscas:

- Selecciona la hoja que encaje perfectamente en los hilos.

- Verifica la lectura que corresponde al paso de rosca.

- Medición con Pie de Rey (Vernier o Calibrador):

- Mide la longitud total de varios hilos consecutivos.

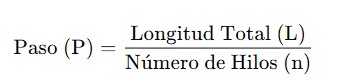

- Aplica la fórmula:

- Ejemplo: Si 10 hilos miden 15 mm, entonces el paso P es 15÷10=1.5 mm.

3. Lectura Directa en Tornillos Comerciales:

- Muchos fabricantes indican el paso en la cabeza o en el empaque del tornillo (M6 x 1.0, M8 x 1.25, etc.).

- Para roscas imperiales, fíjate en el TPI (20 hilos por pulgada, 24 hilos por pulgada, etc.).

Ejemplo Práctico de Cálculo de Paso de Rosca

Supongamos que tenemos un tornillo y queremos determinar su paso de rosca, sin etiquetas ni marcados visibles:

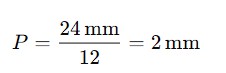

- Mide 12 hilos consecutivos con un calibrador y obtén una longitud de 24 mm.

- Usa la fórmula:

3. Con esto, podríamos identificar que se trata de un tornillo M10 x 2.0 o similar, dependiendo del diámetro.

Calculos avanzados de y Variables de Paso de Rosca

Para comprender y aplicar correctamente el cálculo del paso de rosca, es imprescindible conocer las fórmulas básicas y la función de cada variable. A continuación se presentan las fórmulas más relevantes y el significado de sus componentes:

Fórmula del Diámetro Menor para Roscas Exteriores (Métricas)

En roscas métricas, la dimensión del diámetro menor es fundamental para asegurar la buena interconexión entre piezas. La fórmula para calcular el diámetro menor (dmin) es:

Donde:

- D: Diámetro nominal o mayor (mm).

- P: Paso de rosca (mm), es decir, la distancia entre crestas consecutivas.

- 1.22687: Factor derivado del perfil de la rosca ISO métrica, considerando el ángulo de 60°.

Fórmula del Diámetro de Paso (Diámetro Medio)

El diámetro de paso representa un valor intermedio entre los diámetros mayor y menor y es crucial para la correcta fabricación y ajuste de la rosca. Se calcula mediante la siguiente fórmula:

Donde:

- D: Diámetro nominal (mm).

- P: Paso de la rosca (mm).

- 0.6495: Constante adoptada en el diseño del perfil de roscas métricas.

Método de Cálculo para Determinar el Paso a Partir de Diámetros

Si se conocen el diámetro mayor y el diámetro menor, se puede obtener el paso de la rosca mediante la fórmula inversa:

Esta fórmula resulta especialmente útil en la verificación de roscas existentes y en la ingeniería inversa para sistemas de fijación.

Diámetro Promedio o Intermedio

Como método complementario, se puede calcular un diámetro promedio (dp) que favorece la comprobación de otros cálculos de diseño:

Esta media geométrica permite ajustar las tolerancias y garantizar un encaje óptimo de las piezas roscadas.

Tablas de Cálculo de Paso de Rosca

A continuación se presenta una tabla detallada que relaciona los parámetros de roscas métricas estándares, como el diámetro nominal (D), el paso (P), el diámetro menor (dmin) y el diámetro de paso (d2). Estas tablas sirven de referencia en el diseño y fabricación de roscas en piezas de ingeniería.

| Diámetro Nominal (D) [mm] | Paso (P) [mm] | Diámetro Menor (dmin) [mm] | Diámetro de Paso (d2) [mm] |

|---|---|---|---|

| 6 | 1.0 | 4.77 | 5.35 |

| 8 | 1.25 | 6.47 | 7.19 |

| 10 | 1.5 | 8.16 | 8.98 |

| 12 | 1.75 | 9.85 | 10.64 |

| 16 | 2.0 | 13.55 | 13.70 |

Esta tabla es representativa para roscas métricas, aunque existen variaciones según el sistema de roscas (UNC, UNF, BSP, etc.) y las tolerancias definidas en cada normativa.

Casos de Aplicación y Ejemplos Prácticos

A continuación se muestran dos casos de aplicación que ilustran cómo se utiliza el cálculo de paso de rosca en situaciones reales. Cada caso se desarrolla paso a paso, enfatizando la metodología y la interpretación de resultados.

Caso 1: Determinación del Paso y Diámetro Menor en una Rosca M16x2

En este caso se requiere verificar el diseño de una rosca exterior M16x2, utilizada en maquinaria industrial. El objetivo es determinar el diámetro menor y el diámetro de paso para asegurar la compatibilidad con la tuerca correspondiente.

Datos conocidos: Diámetro nominal D = 16 mm y paso P = 2.0 mm.

- Cálculo del diámetro menor (dmin):

Utilizando la fórmula: dmin = D – 1.22687 × P

dmin = 16 – 1.22687 × 2.0 = 16 – 2.45374 ≈ 13.55 mm. - Cálculo del diámetro de paso (d2):

Empleando la fórmula: d2 = D – 0.6495 × P

d2 = 16 – 0.6495 × 2.0 = 16 – 1.299 ≈ 14.70 mm. - Verificación:

La diferencia entre el diámetro mayor y el menor se ajusta a las normativas ISO para roscas métricas, lo que garantiza un engagement correcto entre las piezas.

Este cálculo es fundamental al diseñar y fabricar componentes de ensamblaje en equipos industriales, ya que permite prever ajustes y choques mecánicos durante la operación, optimizando la resistencia y duración del montaje.

Caso 2: Aplicación en Roscas UNF para Componentes Automotrices

La optimización del diseño de roscas se extiende a otras normativas, como el sistema UNF (Unified National Fine). En este caso, se analizará una rosca UNF 3/8-24, ampliamente utilizada en componentes automotrices para garantizar conexiones seguras.

Datos del problema: Se desea conocer el paso de rosca y, a partir de él, determinar parámetros fundamentales para la fabricación.

- Conversión de unidades:

El sistema UNF utiliza el número de hilos por pulgada. Para una rosca 3/8-24, esto implica 24 hilos por pulgada. - Cálculo del paso (P):

P = 25.4 ÷ Número de hilos por pulgada = 25.4 ÷ 24 ≈ 1.058 mm. - Determinación del diámetro menor (dmin):

Aunque la fórmula para roscas UNF puede diferir ligeramente de la ISO métrica, se utiliza un factor análogo para fines de verificación. Por ejemplo, si se adopta un factor cercano, se tendría:

dmin = D – (factor × P).

Asumamos un factor de 1.20 en este caso (según especificaciones de diseño UNF) y un diámetro nominal D ≈ 0.375 pulgadas (9.525 mm):

dmin = 9.525 – 1.20 × 1.058 ≈ 9.525 – 1.27 ≈ 8.255 mm. - Interpretación de resultados:

Estos valores indican que la rosca UNF está fabricada ajustadamente para soportar las cargas a las que se ven sometidas en estructuras automotrices, garantizando un funcionamiento seguro y confiable.

El análisis de roscas en el contexto UNF es indispensable para aplicaciones automotrices, donde las vibraciones y las variaciones de temperatura requieren una conexión robusta y precisa. La conversión y validación de estos parámetros asegura que las piezas cumplan con los estándares de calidad y seguridad.

Factores Críticos y Consideraciones Técnicas en el Cálculo del Paso de Rosca

El diseño y cálculo de roscas no dependen únicamente de las fórmulas, sino también de una serie de factores técnicos que deben ser evaluados para optimizar el rendimiento y la durabilidad de la conexión.

- Tolerancias Dimensionales: Las variaciones mínimas en el diámetro nominal, paso y perfil pueden afectar el ensamble. Se recomienda utilizar tolerancias ajustadas y cumplir con normativas específicas para minimizar errores.

- Materiales y Tratamientos Superficiales: La selección del material (acero, aluminio, etc.) y los tratamientos (temple, anodizado) influyen en la resistencia y desgaste de la rosca, afectando su capacidad de transmisión de cargas.

- Factores de Carga y Fatiga: La distribución de tensiones y la repetición de ciclos de carga hacen que el cálculo del paso de rosca deba considerar factores de fatiga y resistencia, especialmente en aplicaciones dinámicas.

- Lubricación y Coeficiente de Fricción: El uso de lubricantes y el control del coeficiente de fricción durante el ensamblaje son esenciales para asegurar el rendimiento y la longevidad de las roscas.

- Normativas y Estándares: Cumplir con normativas ISO, ANSI, DIN u otras es indispensable para garantizar la interoperabilidad entre piezas y la seguridad en entornos críticos.

La integración de estos factores en el proceso de diseño y cálculo permite obtener roscas que no solo cumplan con las dimensiones teóricas sino también con las condiciones reales de uso.

Optimización y Buenas Prácticas en el Cálculo del Paso de Rosca

Una correcta optimización del cálculo de paso de rosca implica adoptar buenas prácticas en cada etapa del diseño y fabricación de componentes roscados. A continuación, se detallan algunas estrategias clave:

- Uso de Herramientas de Diseño Asistido: Implementar software CAD y herramientas de análisis mecánico para simular la interacción de roscas y prever fallos potenciales.

- Validación Experimental: Realizar pruebas de ensamblaje y de carga en prototipos para validar los cálculos teóricos y ajustar los parámetros conforme a resultados reales.

- Capacitación Continua: Fomentar la formación en normativas, nuevas técnicas de fabricación y análisis de roscas para ingenieros y técnicos involucrados en el diseño mecánico.

- Revisión y Actualización de Datos: Mantener actualizadas las tablas de referencia y fórmulas en función de las últimas normativas internacionales y avances en materiales y procesos de manufactura.

- Implementación de Metodologías de Calidad: Adoptar sistemas de gestión de calidad y revisiones periódicas en la producción de componentes roscados que incluyan auditorías internas y externas.

La aplicación de estas prácticas posibilita un enfoque integral que optimiza tanto el rendimiento mecánico como la eficiencia en los procesos de ensamblaje, reduciendo costos y garantizando una mayor seguridad industrial.

Comparativa entre Diferentes Sistemas de Roscas

En la ingeniería existen diversos sistemas de roscas que, aunque comparten principios similares, tienen variaciones en el paso, perfil y aplicaciones. Realizar una comparativa permite seleccionar la mejor opción en función de la aplicación específica.

Entre los sistemas más comunes se encuentran:

- Roscas Métricas ISO: Utilizadas ampliamente en Europa y en aplicaciones generales, caracterizadas por un ángulo de 60° y fórmulas de cálculo estandarizadas.

- Roscas UN: Incluyen variantes UNC (Unified National Coarse) y UNF (Unified National Fine), usadas principalmente en América del Norte, donde el paso se define en hilos por pulgada.

- Roscas BSP (British Standard Pipe): Empleadas en conexiones de tuberías y sistemas hidráulicos, con un diseño que optimiza el sellado entre piezas.

- Roscas NPT (National Pipe Tapered): Caracterizadas por su forma cónica para garantizar el sellado sin necesidad de juntas adicionales.

El conocimiento detallado de las diferencias permite seleccionar y diseñar roscas de forma que se adapten a las exigencias específicas de cada sector, asegurando la fiabilidad en el ensamblaje y la operatividad del sistema.

Integración de Software y Herramientas Digitales en el Diseño de Roscas

La transformación digital en la ingeniería ha permitido la integración de simuladores y software de diseño que facilitan enormemente el cálculo del paso de rosca. Al incorporar algoritmos específicos, estas herramientas ofrecen:

- Simulación de esfuerzos: Permite prever puntos de fatiga y distribución de tensiones en roscas sometidas a cargas variables.

- Verificación de tolerancias: Automatiza la comprobación de parámetros críticos para garantizar un ensamblaje perfecto y minimizar errores durante la fabricación.

- Optimización del diseño: Sugiere modificaciones en el paso y perfil de la rosca para mejorar la resistencia mecánica y prolongar la vida útil del componente.

- Integración con normas internacionales: Asegura que todos los cálculos estén alineados con las regulaciones vigentes, proporcionando documentación técnica detallada.

Estas soluciones tecnológicas no solo reducen el tiempo de diseño, sino que también mejoran la precisión, permitiendo a los ingenieros concentrarse en aspectos más críticos del desarrollo de productos.

Preguntas Frecuentes (FAQ) sobre el Calculo de Paso de Rosca

- ¿Qué es el paso de rosca?

El paso de rosca es la distancia lineal entre crestas consecutivas en una rosca. Es un parámetro clave para determinar el ajuste y compatibilidad en conexiones roscadas.

- ¿Por qué es importante calcular correctamente el paso de rosca?

Un cálculo preciso evita fallas en el ensamblaje, asegura la distribución adecuada de las cargas y garantiza una vida útil prolongada de las uniones mecánicas.

- ¿Qué normativas regulan el diseño de roscas?

Entre las más importantes se encuentran las normas ISO, DIN, ANSI, BSP y NPT, que establecen parámetros de diseño para distintas aplicaciones industriales.

- ¿Se puede aplicar el mismo cálculo para roscas métricas y UN?

Mientras que las fórmulas básicas comparten ciertos principios, cada sistema (métrico, UNC, UNF, etc.) tiene sus propios factores y conversiones, por lo que es necesario utilizar las fórmulas específicas de cada estándar.

- ¿Qué herramientas digitales se recomiendan para el cálculo de roscas?

Se recomiendan softwares de CAD integrados con módulos de análisis mecánico, herramientas de simulación y calculadoras especializadas que cumplan con la normativa internacional.

Recursos y Enlaces Recomendados

Para profundizar en el cálculo y diseño de roscas, te recomendamos consultar los siguientes recursos:

- Organización Internacional de Normalización (ISO) – Normas y especificaciones para roscas métricas.

- American Society of Mechanical Engineers (ASME) – Publicaciones y guías sobre sistemas UNF y UNC.

- Engineers Edge – Calculadoras, fórmulas y tablas para el diseño de roscas.

- McKinsey & Company – Artículos y análisis sobre optimización de procesos industriales.

Estos enlaces te ayudarán a estar al día con las normativas y avances en ingeniería mecánica, complementando la información y ejemplos presentados en este artículo.